Środowisko

Kategoria Środowisko obejmuje produkty i

rozwiązania, które pomagają firmom dbać o bezpieczeństwo pracy, ochronę

środowiska oraz zgodność z obowiązującymi normami. Znajdziesz tu m.in.

sorbenty, pojemniki, maty i akcesoria usprawniające gospodarowanie odpadami,

zapobiegające wyciekom oraz minimalizujące ryzyko zanieczyszczenia miejsca

pracy.

To niezbędne wyposażenie dla przedsiębiorstw produkcyjnych, warsztatów,

magazynów i wszystkich miejsc, gdzie liczy się czystość, porządek i

odpowiedzialne podejście do środowiska.

Jak prawidłowo magazynować substancje niebezpieczne?

Prawidłowe magazynowanie substancji niebezpiecznych to jeden z kluczowych elementów bezpieczeństwa w każdej firmie, która pracuje z chemikaliami, gazami, materiałami łatwopalnymi czy żrącymi. Niewłaściwe przechowywanie może prowadzić do wycieków, pożarów, skażenia środowiska i poważnych zagrożeń dla zdrowia pracowników. Aby zapewnić pełną zgodność z przepisami oraz najwyższy poziom bezpieczeństwa, należy wdrożyć odpowiednie procedury, infrastrukturę oraz środki ochronne.

1. Dobór właściwej infrastruktury i wyposażenia

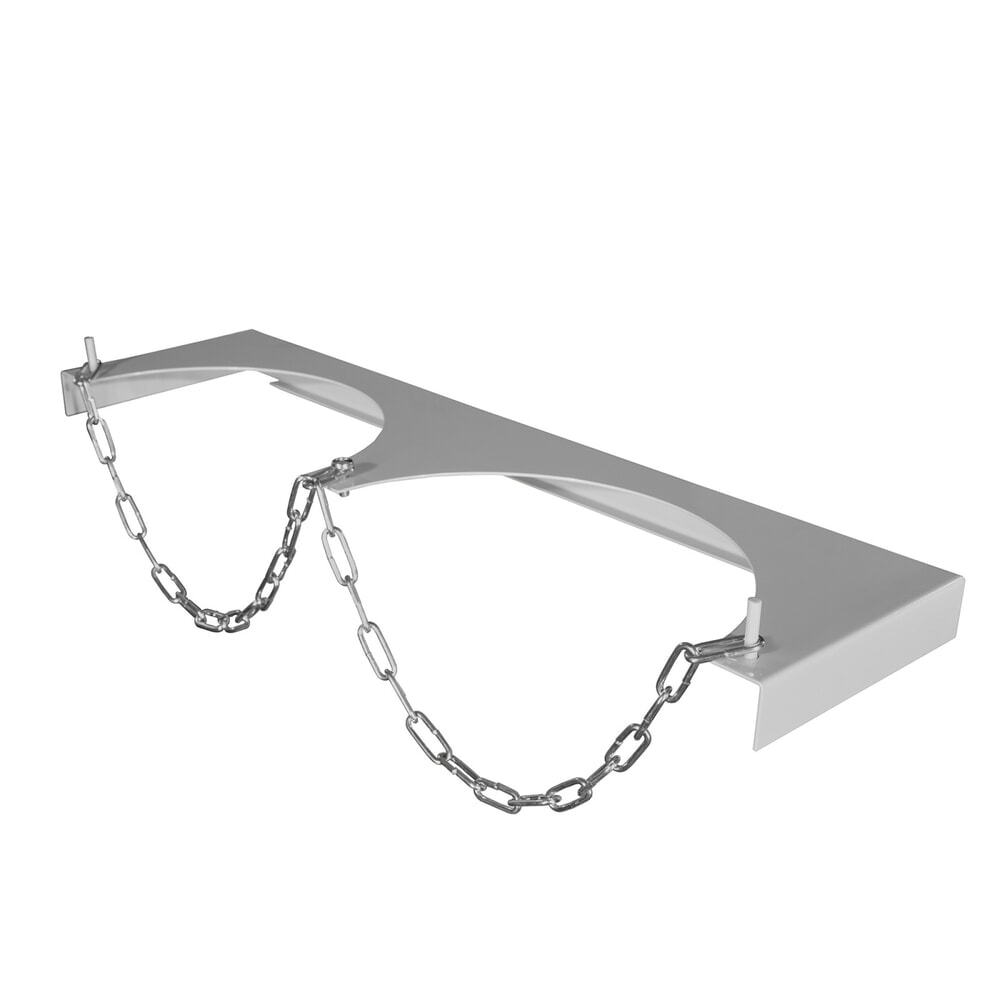

Skuteczne magazynowanie substancji niebezpiecznych wymaga stosowania specjalistycznych szaf, pojemników i wanien ociekowych, które są projektowane zgodnie z normami bezpieczeństwa.

W ofercie prezentowanej w kategorii JH‑Online znajdują się m.in.:

- szafy chemiczne odporne na działanie substancji żrących i zgodne z TRGS 510,

- szafy na butle gazowe z wentylacją i stalową konstrukcją,

- wanny ociekowe z tworzyw PE odporne na kwasy i ługi,

- szafy

na substancje łatwopalne wykonane z ocynkowanej stali.

Takie wyposażenie minimalizuje ryzyko kontaktu substancji z podłożem, chroni przed wyciekiem i umożliwia bezpieczną segregację materiałów.

2. Obowiązek stosowania odpowiedniego oznakowania i klasyfikacji

Pierwszym i najważniejszym krokiem jest klasyfikacja

substancji zgodnie z systemem GHS/CLP, w ramach którego stosuje się piktogramy

ostrzegawcze takie jak: płomień (łatwopalność), czaszka (toksyczność), korozja

(działanie żrące).

Każdy pojemnik, opakowanie oraz miejsce składowania powinny być czytelnie oznakowane zgodnie z wymaganiami ADR i CLP. Oznaczenia ułatwiają identyfikację zagrożeń i zapobiegają niebezpiecznym reakcjom podczas magazynowania.

3. Zachowanie zgodności z przepisami prawa

W Polsce magazynowanie substancji niebezpiecznych regulują liczne akty prawne, w tym:

- Ustawa o substancjach chemicznych i ich mieszaninach,

- Prawo ochrony środowiska,

- Rozporządzenie w sprawie ochrony przeciwpożarowej,

- rozporządzenia REACH i CLP,

- a

także szczegółowe wymagania dotyczące konstrukcji magazynów chemicznych.

Przepisy określają m.in.:

- wymagania dotyczące odporności ogniowej budynków,

- konieczność wentylacji i ujść wydmuchowych,

- obowiązek stosowania systemów detekcji i alarmowania,

- zasady postępowania w sytuacjach awaryjnych.

4. Wymogi techniczne pomieszczeń magazynowych

Pomieszczenia przeznaczone do składowania substancji niebezpiecznych powinny spełniać konkretne normy bezpieczeństwa:

- być wykonane z niepalnych materiałów,

- posiadać wydajne systemy wentylacyjne,

- mieć podłogi odporne na obciążenia i łatwe do czyszczenia,

- być wyposażone w studzienki ściekowe i systemy odprowadzania zanieczyszczeń,

- zapewniać

możliwość regulacji temperatury, gdy wymaga tego dana substancja.

Dodatkowo wszystkie pomieszczenia muszą być zabezpieczone przed dostępem osób nieupoważnionych.

5. Segregacja i organizacja przestrzeni magazynowej

Zgodnie z zasadami bezpiecznego magazynowania:

- substancje nie mogą być przechowywane razem, jeśli wchodzą ze sobą w reakcje,

- należy stosować fizyczne bariery oddzielające różne grupy materiałów,

- magazyn musi być podzielony na strefy przechowywania zgodnie z ich klasą zagrożenia,

- każda

strefa musi być oznakowana i wyposażona w odpowiednie zabezpieczenia.

Odpowiednia segregacja minimalizuje ryzyko samozapłonu, wybuchu i reakcji chemicznych.

6. Systemy bezpieczeństwa i środki ochrony

W magazynach substancji niebezpiecznych wymagane są:

- gaśnice i specjalistyczny sprzęt przeciwpożarowy,

- sorbenty do neutralizacji wycieków,

- apteczki i wyposażenie pierwszej pomocy,

- systemy

alarmowe i czujniki wykrywające ulatniające się gazy lub opary.

Środki ochrony indywidualnej (ŚOI), takie jak rękawice, maski, okulary ochronne, są obowiązkowe dla pracowników mających kontakt z substancjami niebezpiecznymi.

7. Szkolenia pracowników i procedury awaryjne

Kluczowym elementem prawidłowego magazynowania jest odpowiednie przeszkolenie personelu. Szkolenia dotyczą:

- zasad oznakowania,

- BHP,

- dokumentacji chemicznej (karty charakterystyki),

- reakcji na wycieki i pożary,

- prawidłowej

obsługi substancji przy załadunku i rozładunku.

Regularne ćwiczenia i audyty zwiększają świadomość zagrożeń i pozwalają szybko reagować na niebezpieczne sytuacje.

Podsumowanie

Prawidłowe magazynowanie substancji niebezpiecznych wymaga połączenia:

- odpowiedniej infrastruktury,

- zgodności z przepisami,

- właściwej klasyfikacji substancji,

- dobrej organizacji magazynu,

- stałego nadzoru i systemów bezpieczeństwa,

- regularnych szkoleń pracowników.

Wdrożenie tych zasad pozwala firmie działać bezpiecznie, zgodnie z prawem oraz minimalizować ryzyko wypadków i szkód środowiskowych.

Przejdź do naszej oferty sprzętu do magazynowania substancji niebezpiecznych

Jak wybrać odpowiedni pojemnik na chemikalia?

Pojemniki na substancje niebezpieczne są kluczowym elementem wyposażenia wszędzie tam, gdzie przechowywane lub transportowane są materiały stwarzające zagrożenie dla zdrowia, życia lub środowiska. Właściwy dobór pojemników minimalizuje ryzyko wycieków, skażenia, pożarów czy niekontrolowanych reakcji chemicznych. Dlatego tak ważne jest, aby dobrać je odpowiednio do rodzaju materiałów, warunków użytkowania oraz przepisów bezpieczeństwa.

1. Rodzaje pojemników do substancji niebezpiecznych

Kategoria jh‑online.pl oferuje szeroki wybór specjalistycznych pojemników dopasowanych do różnych zastosowań — od przechowywania, przez bezpieczne nalewanie, po transport substancji.

Wśród najczęściej stosowanych rozwiązań znajdują się:

- beczki i zbiorniki ze stali szlachetnej, zapewniające odporność na korozję i wysoką trwałość,

- beczki z HDPE dopuszczone przez ONZ, idealne do agresywnych chemikaliów,

- kanistry i konewki bezpieczeństwa ze stali nierdzewnej, umożliwiające bezpieczne dozowanie,

- lejki i kurki spustowe usprawniające napełnianie i opróżnianie pojemników,

- wanny

ociekowe do pracy z olejami i substancjami płynnymi.

Te rozwiązania są projektowane specjalnie do przechowywania i obsługi substancji chemicznych oraz płynów łatwopalnych.

2. Materiały i konstrukcja — na co zwrócić uwagę?

Bezpieczeństwo przechowywania zależy od właściwości materiału, z którego wykonano pojemnik:

- Stal szlachetna oferuje najwyższą odporność chemiczną i mechaniczną, sprawdza się w przechowywaniu cieczy łatwopalnych i agresywnych substancji.

- Tworzywa PE/HDPE są odporne na wiele chemikaliów i lżejsze niż stal, co ułatwia transport.

- Pojemniki laboratoryjne i przemysłowe powinny spełniać normy bezpieczeństwa oraz chronić środowisko przed skażeniem.

Dobrze zaprojektowane pojemniki posiadają szczelne zamknięcia, wytrzymałe ścianki oraz zabezpieczenia przed przypadkowym otwarciem.

3. Pojemniki bezpieczeństwa i ich funkcje

Profesjonalne pojemniki bezpieczeństwa stosowane w przemyśle i laboratoriach charakteryzują się:

- odpornością na agresywne chemikalia,

- zabezpieczeniami zapobiegającymi wyciekom,

- ochroną przed zapłonem substancji łatwopalnych,

- możliwością bezpiecznego dozowania i nalewania.

Dostępne są również pojemniki służące do workowania i

utylizacji odpadów chemicznych, baterii oraz materiałów łatwopalnych.

4. Specjalne pojemniki do substancji łatwopalnych

Substancje łatwopalne wymagają zastosowania certyfikowanych pojemników wyposażonych w:

- systemy spustowe o kontrolowanej przepustowości,

- konstrukcję minimalizującą ryzyko zapłonu,

- precyzyjne wylewki i kurki spustowe,

- odpowiednie oznakowanie zgodnie z przepisami CLP i ADR.

Przykładem mogą być profesjonalne pojemniki JUSTRITE o

pojemnościach 9,5–19 litrów, przeznaczone do bezpiecznego przechowywania i

rozlewania płynów łatwopalnych.

5. Jak dopasować pojemnik do rodzaju substancji?

Wybierając pojemnik, należy uwzględnić:

- rodzaj substancji (łatwopalna, żrąca, toksyczna),

- temperaturę zapłonu i reaktywność,

- formę fizyczną (ciecz, granulat, proszek),

- sposób użytkowania (transport, dozowanie, magazynowanie),

- wymogi regulacyjne oraz certyfikaty ONZ, FM, TÜV.

Różne materiały wymagają innego typu zabezpieczeń — np. substancje żrące częściej przechowuje się w pojemnikach z PE, a substancje łatwopalne w stali nierdzewnej.

6. Dodatkowe akcesoria zwiększające bezpieczeństwo

Aby zapewnić maksymalne bezpieczeństwo podczas pracy z substancjami niebezpiecznymi, stosuje się również:

- lejki bezpieczeństwa ograniczające wycieki,

- kurki spustowe ułatwiające kontrolę przepływu,

- wskaźniki poziomu napełnienia,

- narzędzia do otwierania beczek,

- wanny

ociekowe w przypadku olejów i płynów przemysłowych.

Te akcesoria poprawiają ergonomię pracy i minimalizują ryzyko wypadków oraz skażenia.

Podsumowanie

Właściwie dobrane pojemniki na substancje niebezpieczne:

- zapewniają bezpieczeństwo ludzi i środowiska,

- chronią przed wyciekami, parowaniem i zapłonem,

- ułatwiają prawidłowe magazynowanie i transport,

- spełniają rygorystyczne normy bezpieczeństwa.

Wybierając pojemnik, zwróć uwagę na materiał, pojemność, certyfikaty, rodzaj przechowywanej substancji oraz niezbędne akcesoria zwiększające bezpieczeństwo pracy.

Jak wybrać odpowiedni system do utylizacji odpadów?

Wybór odpowiedniego systemu do utylizacji odpadów w firmie to kluczowy element zarządzania środowiskowego, który pozwala nie tylko spełnić wymogi prawne, ale także zoptymalizować koszty operacyjne i zwiększyć bezpieczeństwo pracowników. Aby podjąć właściwą decyzję, należy wziąć pod uwagę kilka fundamentalnych aspektów: rodzaj odpadów, wymagania prawne, dostępne technologie oraz infrastrukturę magazynową.

1. Poznaj rodzaje odpadów powstających w firmie

Podstawą wyboru systemu utylizacji jest dokładna identyfikacja rodzajów odpadów. Firmy generują różnorodne grupy – od opakowaniowych i przemysłowych, przez wielkogabarytowe, aż po odpady niebezpieczne takie jak chemikalia czy baterie. Każdy z nich wymaga innej metody przechowywania, transportu i przetwarzania.

Przykładowo, odpady niebezpieczne muszą być przechowywane w specjalistycznych pojemnikach odpornych chemicznie i w miejscach spełniających wysokie normy bezpieczeństwa, aby zapobiec wyciekom i skażeniu środowiska.

2. Uwzględnij wymogi prawne dotyczące magazynowania i utylizacji

Utylizacja i magazynowanie odpadów są ściśle regulowane przepisami. Niewłaściwe postępowanie grozi wysokimi karami finansowymi, dlatego wybierając system, należy upewnić się, że umożliwia on zgodność z obowiązującymi regulacjami, m.in. ustawą o odpadach oraz przepisami przeciwpożarowymi.

Przykładowo:

- odpady niebezpieczne wolno magazynować maksymalnie rok,

- odpady inne niż niebezpieczne – do trzech lat.

Miejsce magazynowania musi być zabezpieczone przed dostępem osób trzecich, warunkami atmosferycznymi i przenikaniem substancji do środowiska.

System utylizacji powinien także wspierać prowadzenie dokumentacji BDO oraz wystawianie Kart Przekazania Odpadów, co jest obowiązkiem większości przedsiębiorstw.

3. Zadbaj o prawidłową klasyfikację i dokumentację odpadów

Efektywna utylizacja opiera się na właściwej klasyfikacji zgodnej z katalogiem odpadów. Ma to ogromne znaczenie przy doborze technologii oraz uprawnionych firm odbierających odpady. Systemy utylizacyjne powinny umożliwiać:

- rejestrowanie ilości i rodzaju odpadów,

- oznakowanie pojemników,

- generowanie dokumentacji potwierdzającej legalny przebieg procesu.

Profesjonalne podmioty zajmujące się utylizacją muszą posiadać certyfikaty i pozwolenia – warto więc wybrać system, który ułatwia integrację z zewnętrznymi firmami odbierającymi odpady.

4. Dopasuj system do rodzaju odpadów i skali działalności

Różne branże generują różne rodzaje odpadów, dlatego system utylizacji powinien być elastyczny i skalowalny.

W przypadku magazynów i logistyków szczególne znaczenie mają odpady opakowaniowe, paletowe i produktowe, które wymagają skutecznej segregacji oraz optymalizacji procesów recyklingu. Odpowiednie narzędzia, np. systemy śledzenia odpadów, pomagają w monitorowaniu ilości i planowaniu odbiorów.

Przy odpadach przemysłowych kluczowe jest zastosowanie szczelnych, oznakowanych pojemników oraz technologii zapobiegających wyciekom. Dla odpadów ciekłych stosuje się zbiorniki lub cysterny, co również powinien uwzględniać wybrany system.

5. Wybierz system wspierający automatyzację i analizę danych

Coraz więcej firm wdraża narzędzia umożliwiające monitorowanie odpadów w czasie rzeczywistym, integrację z ERP czy generowanie raportów środowiskowych. Nowoczesne systemy pomagają:

- optymalizować segregację,

- obniżać koszty utylizacji,

- identyfikować źródła nadmiernego powstawania odpadów,

- usprawniać proces decyzyjny.

Takie rozwiązania są szczególnie wartościowe w magazynach, gdzie odpowiednie zarządzanie odpadami wpływa na efektywność logistyczną.

6. Współpracuj ze sprawdzoną firmą utylizacyjną

Niezależnie od zastosowanego systemu technologicznego, zawsze niezbędna jest współpraca z licencjonowaną firmą odbierającą odpady. Profesjonalni partnerzy zapewniają:

- bezpieczny transport,

- zgodną z prawem utylizację,

- rzetelną dokumentację,

- doradztwo w zakresie doboru pojemników i procedur.

Firmy takie jak WMS Recykling oferują kompleksową obsługę, co może znacząco uprościć procesy w przedsiębiorstwie.

Podsumowanie

Wybór odpowiedniego systemu do utylizacji odpadów w firmie powinien opierać się na analizie rodzaju odpadów, wymagań prawnych, możliwości technicznych oraz skali działalności. Kluczowe elementy to:

- prawidłowa klasyfikacja odpadów,

- zgodność z przepisami,

- właściwe magazynowanie,

- integracja z technologiami i firmami zewnętrznymi,

- bezpieczeństwo pracowników i środowiska.

Dobrze dobrany system pozwala nie tylko uniknąć kar finansowych, ale również budować zrównoważony i ekologicznie odpowiedzialny wizerunek firmy.

Maszyny czyszczące

Maszyny czyszczące, takie jak urządzenia marki Tennant, to profesjonalne rozwiązania stworzone z myślą o skutecznym i szybkim utrzymaniu czystości w obiektach o dużej powierzchni. Wyróżniają się wysoką wydajnością, solidną konstrukcją oraz technologiami, które ułatwiają codzienną pracę operatorów.

Nowoczesne szorowarki i zamiatarki Tennant doskonale radzą sobie z usuwaniem zabrudzeń nawet z intensywnie eksploatowanych posadzek, zapewniając jednocześnie oszczędność wody i detergentów. Dzięki precyzyjnym systemom dozowania oraz mocnym akumulatorom maszyny te pozwalają na długą i efektywną pracę bez zbędnych przestojów. Innowacyjne rozwiązania, takie jak systemy redukcji hałasu czy filtry zatrzymujące drobny pył, sprawiają, że urządzenia są przyjazne zarówno dla użytkowników, jak i środowiska. Maszyny czyszczące Tennant doskonale sprawdzają się w magazynach, halach produkcyjnych, galeriach handlowych czy obiektach publicznych. Ich intuicyjna obsługa minimalizuje czas potrzebny na szkolenie personelu, a bezawaryjna praca przekłada się na niższe koszty utrzymania. Dodatkowo możliwość wyboru spośród wielu modeli pozwala dopasować maszynę idealnie do potrzeb danego obiektu. To rozwiązanie, które znacząco podnosi standard czystości, wpływa na estetykę przestrzeni i poprawia komfort codziennego funkcjonowania. Jeśli chcesz, mogę przygotować również tekst pod konkretną kategorię maszyn – szorowarki, zamiatarki lub odkurzacze profesjonalne.